中谷産業

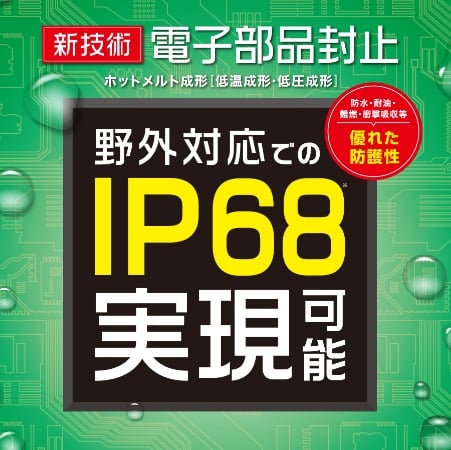

低温低圧インサート成形(IP68 実現・電子部品封止)

お客様の様々な問題解決に貢献しております

- 防水・振動・耐腐食を強化したい

- 省スペースへの形状制約と防水機能の両立をはかりたい

- 室外機仕様環境での防水性能を高めたい

- 粉塵環境での性能を保証したい

- 塗装機械の環境、防爆・軽量化をはかりたい

- 電子部品の筐体の小型化を実現したい

中谷産業のホットメルト成形

当社の低温低圧成形は、様々な電子部品が実装された基板をインサートワークとして金型内に入れ、専用の射出成型機で低融点の熱可塑性樹脂を低圧で射出することにより実装基板全体または一部を樹脂で覆う事により最大IP68 対応し、特に防水環境に優れた性能を付与致します。限り無く熱硬化に近い温度・圧力で電子部品をインサート成形できる成形技術です。

特徴

- 低温・低圧で成形可能、

電子部品へのダメージ軽減 - 優れた防護性能を有する

(防水・防塵・防振・耐衝撃等)(最大IP68 対応) - ケース不要で軽量化可能、

希望形状に対応します - 熱硬化性樹脂に比べ、生産性が

大幅に向上、

コストダウン可 - 極めて低い圧力で成形なため、

金型等も一般射出に比べ安価 - 小ロット・試作も対応致します

- 電子部品への

ダメージ軽減 - 低温・低圧成形

- 野外・水まわりで

使用する電子部品 - 防水性・防塵性

- 薄肉成形で

希望形状に対応 - 小型化・軽量化

- 製造時間

部品点数削減 - コストダウン

- 試作対応実績件数

- 300件以上

※ホットメルト成形の設計方法によっては、

IP67になる場合もございます。

ホットメルト樹脂成形(熱可塑)

- 成形温度

- 180~240℃

- 成形圧力

- 5~10Mpa

部品への

ダメージを

軽減!

薄肉成形

外装不要で

材料削減!

- 電子部品を挿入

- ホットメルト材注入

- 取り出し

時間も

スペースも

削減!

製造時間大幅短縮

約50秒

当社のホットメルト成形は、ポッティング成形と比較して「大幅な生産性の向上」が図れます。射出成形のみで硬化時間も短く、生産時間を短縮できるだけでなく、硬化用の設備が不要になるので生産スペースも削減できます。また、外装不要の薄肉成形なので、材料も削減でき、トータルコストダウンが可能となりました。さらに、無溶剤1液なので無害無臭、環境にも優しい新技術です。

従来型・ポッティング(熱硬化)

- 成形温度

- 20~50℃

- 成形圧力

- 1~3Mpa

- 外装ケースを成形

- 電子部品を挿入

- ポッティング材注入

- オープンで加熱硬化

- 取り出し

製造時間

約24時間

従来のポッティング成形における、エンジニアリングプラスチックよる成形は、デリケートな電子部品に、熱や圧力によるダメージを与えることが問題でした。また、外装の成形が必要な上、オーブンでの加熱処理が必要なため、工程が複雑化、時間とスペースを確保する必要があり、結果として無駄なコストがかかっていました。さらに、2液性溶剤は環境にも悪影響を及ぼす上、リサイクルできないという欠点もあります。

用途と開発事例

中谷の低温低圧インサート成形は、自動車電装部品や携帯電話部品、家電機器部品などの重要部品で、既に量産採用されております。

ホットメルト樹脂は種類により機能特性が異なり、製品条件に応じて、材料選択が可能です。

そして、防水性以外にも様々な機能を付加することができます。まだまだ多くの可能性を秘めており、今後益々の用途拡大が期待されている技術です。

金型温度、金型内部温度溶潟炉の温度計測ワイヤレス装置

Before

After

金型温度、金型内部温度溶潟炉の温度計測ワイヤレス装置

Before

After

野外対応を実現する間接照明LED

Before

After

太陽電池放電コントローラー(カバーへのシルク印刷での印字もご対応します)

お客様の声

- 世界最小部品が作成できたことで、分野のトップランナーになれました。

- 防水性能がIPX8を達成でき、当初の目標をクリアーできました。

- 部品点数の削減によりコストダウンが実現できました。

- 小型化を目的に、形状が自由に設計出来たのは大変嬉しい。

- SUB ASSY含め、委託できたのは非常にありがたい。

- 構想から製品化まで、迅速に対応頂き問題解決につながりました。

- 歩留まりに悩んでいたが、相談し、解決することができました。